高性能纖維及復(fù)合材料是現(xiàn)代制造業(yè)的重要基石,廣泛應(yīng)用于航空航天、國防軍工、軌道交通、新能源汽車以及體育器材等領(lǐng)域。其制造工藝的精密化、高效化和智能化水平直接決定了材料的性能和最終產(chǎn)品的競爭力。在眾多先進(jìn)制造技術(shù)中,計算機輔助工藝規(guī)劃技術(shù)正發(fā)揮著日益關(guān)鍵的作用,為高性能纖維及復(fù)合材料的制造帶來了革命性的變革。

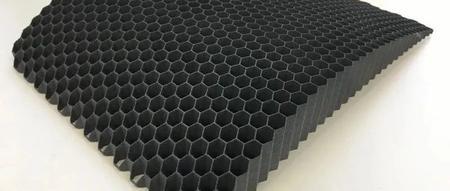

CAPP的核心價值在于工藝規(guī)劃與優(yōu)化。高性能纖維及其復(fù)合材料的制造流程復(fù)雜,從纖維的制備、表面處理、預(yù)浸料生產(chǎn)到最終的成型與固化,每一步都涉及眾多工藝參數(shù)的精確控制。傳統(tǒng)依賴人工經(jīng)驗進(jìn)行工藝設(shè)計的方法,不僅效率低下,而且難以保證工藝的一致性和可重復(fù)性。通過引入CAPP系統(tǒng),工程師可以將材料特性、設(shè)備參數(shù)、成本約束和質(zhì)量要求等輸入系統(tǒng),利用內(nèi)置的專家知識庫和智能算法,自動生成最優(yōu)的工藝路線和參數(shù)組合。例如,在碳纖維復(fù)合材料的自動鋪絲或鋪帶成型過程中,CAPP可以精確規(guī)劃鋪放路徑、層疊順序和壓實壓力,最大限度地減少材料浪費并優(yōu)化結(jié)構(gòu)性能。這不僅大幅縮短了工藝開發(fā)周期,也顯著提升了產(chǎn)品質(zhì)量的穩(wěn)定性。

推動制造過程的智能化與數(shù)字化集成。CAPP并非孤立存在,它是連接產(chǎn)品設(shè)計、制造執(zhí)行和產(chǎn)品全生命周期管理的橋梁。在數(shù)字化工廠的框架下,CAPP從計算機輔助設(shè)計系統(tǒng)中獲取產(chǎn)品的三維模型和性能要求,生成詳細(xì)的、可執(zhí)行的工藝指令,并直接下發(fā)至數(shù)控機床、機器人或自動化生產(chǎn)線。對于復(fù)合材料制造中常見的樹脂傳遞模塑或熱壓罐成型工藝,CAPP可以集成模擬仿真結(jié)果,優(yōu)化模具設(shè)計、注膠口位置、升溫加壓曲線等關(guān)鍵參數(shù),實現(xiàn)虛擬制造與實際生產(chǎn)的無縫對接。這種集成確保了“設(shè)計-工藝-制造”數(shù)據(jù)流的一致性,減少了信息傳遞的誤差,為制造過程的實時監(jiān)控與自適應(yīng)調(diào)整奠定了基礎(chǔ)。

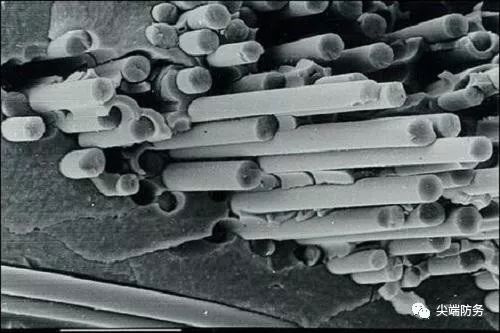

賦能新材料與新工藝的快速開發(fā)。高性能纖維領(lǐng)域創(chuàng)新不斷,從傳統(tǒng)的碳纖維、玻璃纖維、芳綸纖維到新興的玄武巖纖維、PBO纖維等,其復(fù)合體系與成型工藝也日趨多樣化。面對新材料的應(yīng)用,快速確定其可行的加工窗口是一大挑戰(zhàn)。CAPP系統(tǒng)結(jié)合材料數(shù)據(jù)庫和機器學(xué)習(xí)技術(shù),能夠通過對歷史工藝數(shù)據(jù)和新材料測試數(shù)據(jù)的分析,預(yù)測工藝參數(shù)對最終制品性能的影響,從而加速新材料的工藝定型過程。例如,在開發(fā)一種新型熱塑性復(fù)合材料時,CAPP可以模擬不同的加熱溫度、冷卻速率和成型壓力組合,快速篩選出能滿足力學(xué)性能和表面質(zhì)量要求的工藝方案,極大降低了試錯成本和時間。

面臨的挑戰(zhàn)與未來展望。盡管CAPP技術(shù)在高性能纖維及復(fù)合材料制造中展現(xiàn)出巨大潛力,但其深入應(yīng)用仍面臨一些挑戰(zhàn)。復(fù)合材料工藝涉及復(fù)雜的多物理場耦合,其知識建模和規(guī)則提煉難度高。工藝知識的標(biāo)準(zhǔn)化和系統(tǒng)化是構(gòu)建高效CAPP系統(tǒng)的基礎(chǔ),需要行業(yè)共同努力。CAPP的發(fā)展將更加注重與人工智能、數(shù)字孿生、工業(yè)互聯(lián)網(wǎng)等技術(shù)的融合。一個集成了實時傳感數(shù)據(jù)、具有自學(xué)習(xí)能力的智能CAPP系統(tǒng),將能夠?qū)崿F(xiàn)工藝的動態(tài)優(yōu)化與閉環(huán)控制,最終推動高性能纖維及復(fù)合材料制造邁向全面智能化、柔性化和綠色化的新階段,為高端裝備的輕量化與高性能化提供堅實的技術(shù)支撐。